龙门机床横梁技术解析

一、横梁核心结构类型

1. 传统动横梁结构

采用双立柱支撑设计,横梁两端通过垂直运动滑块与立柱连接,导轨系统采用线性导向元件。典型特征包含:

运动特性:水平驱动机构位于横梁下部质心位置,竖直驱动系统集成在顶部

行程优势:在同等龙门跨距下可扩展加工空间20%-30%

2. 副横梁平衡结构

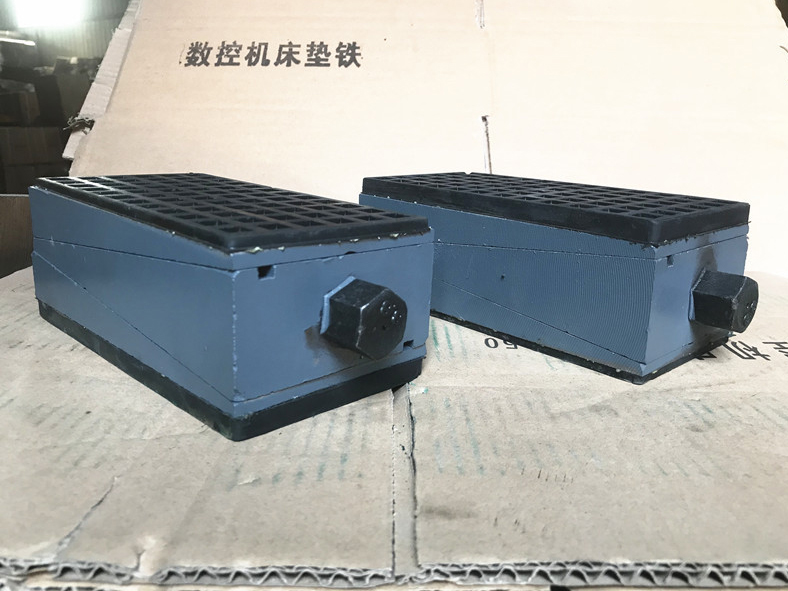

重力补偿:通过平衡气缸将主横梁载荷转移至副横梁

润滑创新:配备自动润滑组件,摩擦系数降低至0.08以下

精度提升:变形量控制在0.02mm/m以内

二、材料演进对比

1. 传统铸造材料

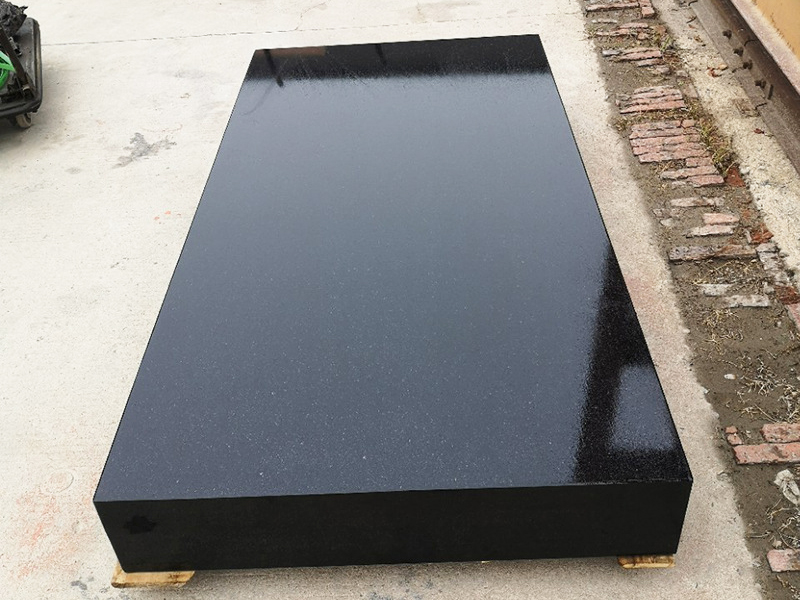

高强度铸铁:HT200-300等级,经双重时效处理(自然时效2-3年+人工退火600-700℃),硬度HB170-240

焊接钢结构:采用Q235B钢板,通过井型筋板结构实现刚度提升

2. 碳纤维复合材料

2024年突破性应用(海森德克案例):

动态性能:加速度从1G提升至6G(飞越激光实测数据)

经济效益:导轨寿命延长3-5倍,驱动系统能耗降低40%

三、设计优化方法论

1. 有限元辅助设计

南通大学研究团队采用正交试验设计,筛选出最优"箱中箱-井型-20mm-线轨"结构,刚度提升38%,重量减轻15%

2. 加工工艺创新

导轨误差补偿:预变形加工技术消除横梁挠度

精度指标:直线运动精度达0.005mm/m

3. 夹紧技术演进

重型机床:液压楔形块夹紧,锁紧力达300kN

高速机床:压电陶瓷动态夹紧,响应时间<10ms

四、应用场景分化

1. 传统领域

重型切削:铸铁横梁承载能力达80吨

大跨度加工:拱型筋板结构实现16米跨距(文献)

2. 新兴领域

精密加工:碳纤维横梁使激光切割精度达±1μm

复合加工:五轴联动加工空间扩展率提升40%

五、技术发展趋势

材料复合化:碳纤维-金属混合结构占比预计2028年达35%

智能补偿系统:基于应变传感器的实时变形补偿技术

拓扑优化:生成式设计算法降低研发周期50%以上

通过结构创新与材料革命的协同发展,现代龙门机床横梁正朝着"更高刚度、更轻质量、更优动态响应"的方向持续演进。建议企业在选型时综合考虑加工需求(精度/载荷)、运营成本(能耗/维护)和技术前瞻性三个维度,传统铸造方案与碳纤维方案将长期并存于不同应用场景。